Wir sind Ihr Partner für Maschinen und Werkzeuge zur Holz- und Kunststoffbearbeitung

Große Austellungsfläche von 4.000 qm mit Elektrowerkzeug, Hand- und Großmaschinen & Zubehör

Weltneuheit

WeltneuheitPCS ist derzeit die schnellste, kontaktlos auslösende Sicherheitseinrichtung weltweit. Schwere Unfälle an Formatkreissägen waren gestern – Erfolgreiche Holzbearbeitung in sicheren Händen mit PCS.

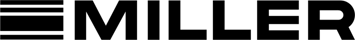

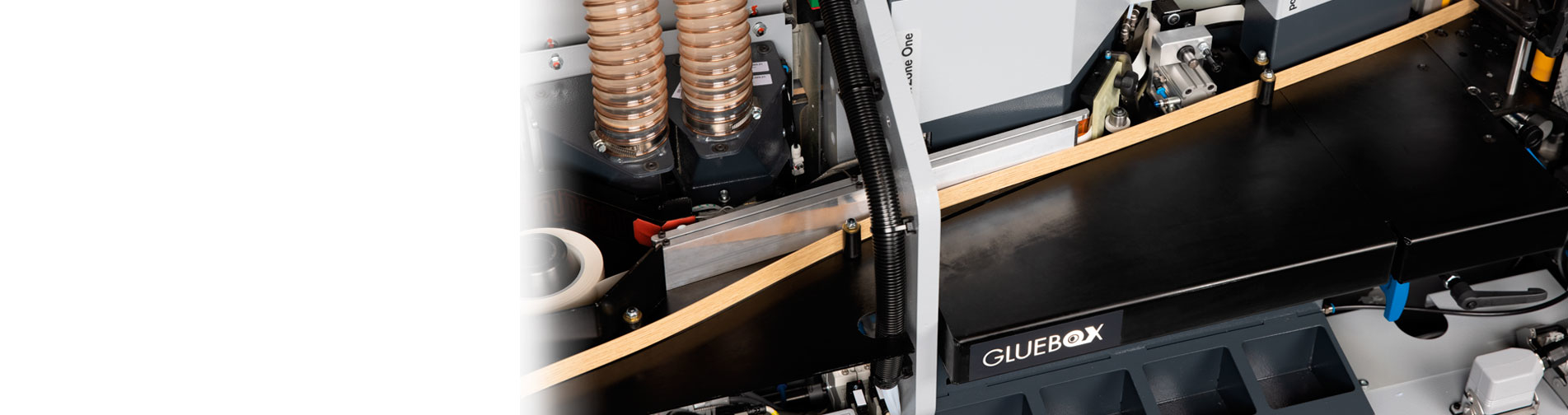

Pur-Klebestreifen-Revolution

Pur-Klebestreifen-RevolutionDie glueBox für die Format4® tempora F600 60.06 Kantenanleimmaschine macht die Verarbeitung von PUR-Kleber so einfach und unkompliziert wie nie zuvor! Vorteile sind Hitze- und Wasserbeständigkeit, eine minimalste Leimfuge sowie ein reduzierter Kleberverbrauch.

Bei uns erhalten Sie als Holzhandwerker alles, was Sie für perfektes Arbeiten brauchen: Ein riesiges Maschinenprogramm, alle namhaften Elektrowerkzeuge und unzählige Hand- und Maschinenwerkzeuge in Top-Qualität.

Unsere Produkt-Berater am Telefon und vor Ort verfügen alle selbst über jahrelange Erfahrung im Holzhandwerk und beraten Sie kompetent.

Top-Marken

Maschinen für die Bearbeitung von Massivholz, Plattenmaterial, Kunststoffen und Aluminium

- FORMAT4 Formatkreissäge kappa 550 Neuauflage

- FORMAT4 CNC-Bearbeitungszentrum profit H80

- FELDER Bandsäge Heavy Duty Line: FB 740 S/SW

- HAMMER CNC-Portalfräse HNC 47.82

Seit über 40 Jahren zählen wir zu den Topadressen für hochwertige und innovative Maschinen und Werkzeuge für die Holzbearbeitung. Unsere Kunden überzeugen wir mit qualifizierter Beratung und erstklassigem Service. Mit über 80 Mitarbeitern sorgen wir dafür, dass unsere Kunden mit unseren Produkten erfolgreich sind.

Karriere & Ausbildung bei Miller